Cintrage de tubes

Grâce à plus de 40 ans d’expérience dans le cintrage de tubes nous sommes en mesure de vous conseiller et de répondre à l’ensemble de vos demandes. Quelle que soit la forme (tube rond, carré, rectangulaire, profilé) et la matière (acier, inox, alu, cuivre), nous saurons trouver une solution technique pour vos pièces grâce à notre large choix d’outillages.

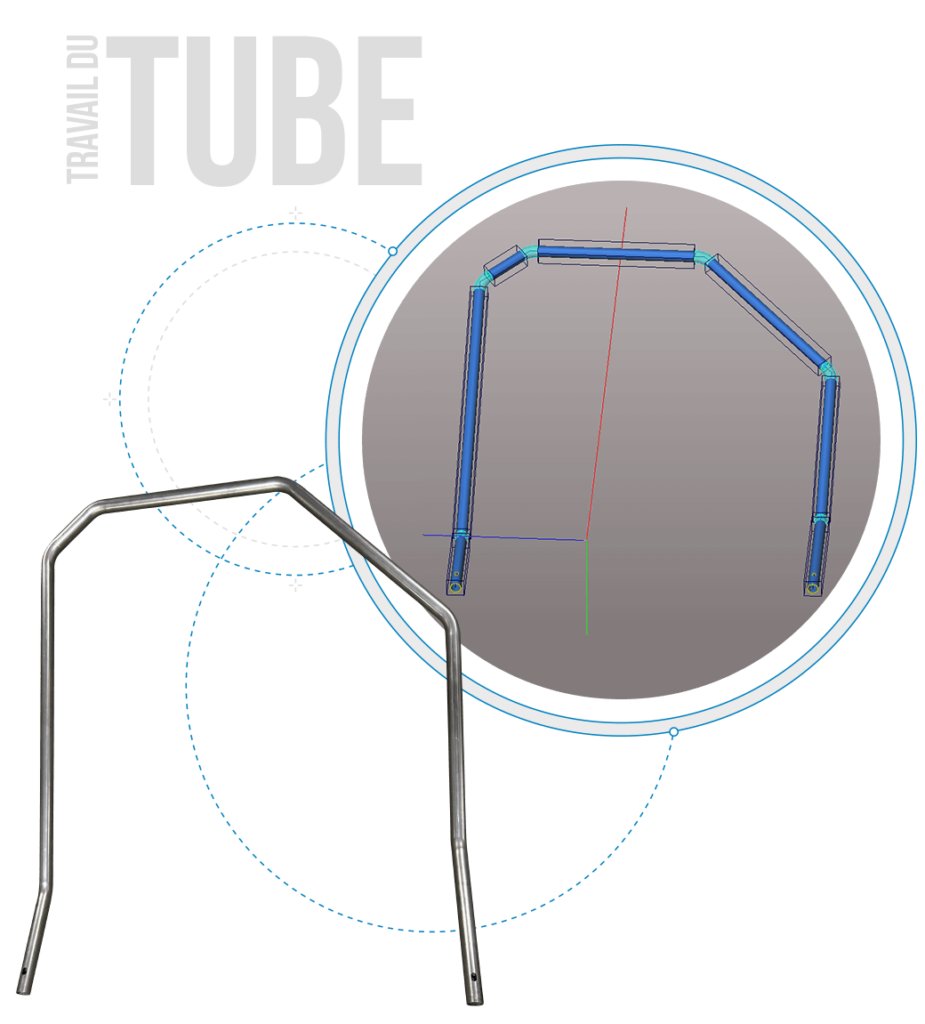

Exemple de réalisations en travail de tubes

Cintrage de tube : réalisation d’une forme suivant plusieurs rayons de cintrage

Cintrage des différents métaux

Acier

Le plus courant des alliages utilisé de par son aptitude de déformage à froid.

Inox

Il est également utilisé dans de nombreux cas de par sa résistance à la corrosion et son aspect bien plus noble que l’acier. Cependant, le cintrage est un peu plus complexe que celui de l’acier

Aluminium

Pour cet alliage dont l’allongement est faible, le choix de la matière est primordial bien qu’il existe de la matière apte au cintrage.

Notre atelier est équipé d’un parc de 8 machines à cintrer performantes de dernière génération avec une capacité allant du diamètre 4mm à 100mm. Le sens de cintrage peut être défini à droite et à gauche, en continu, avec rayon fixe et variable ou en mode multi-rayons.

Notre unité de production moderne nous permet de répondre à toutes les demandes de nos clients, même les plus créatives et complexes.

Nos investissements dans des machines à commande numérique ont favorisé la précision et la répétabilité des pièces produites dans nos ateliers.

Techniques de cintrage de tubes

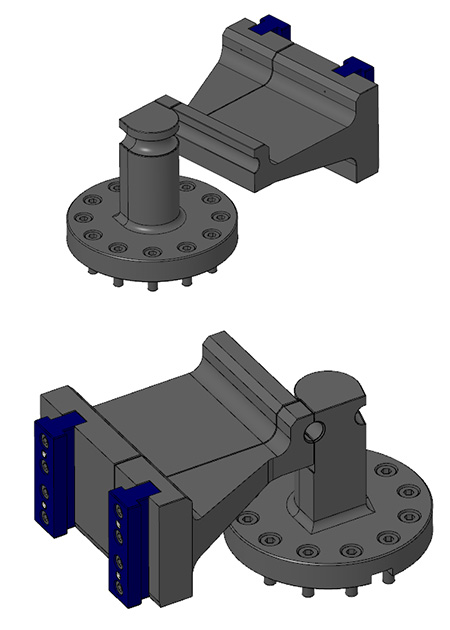

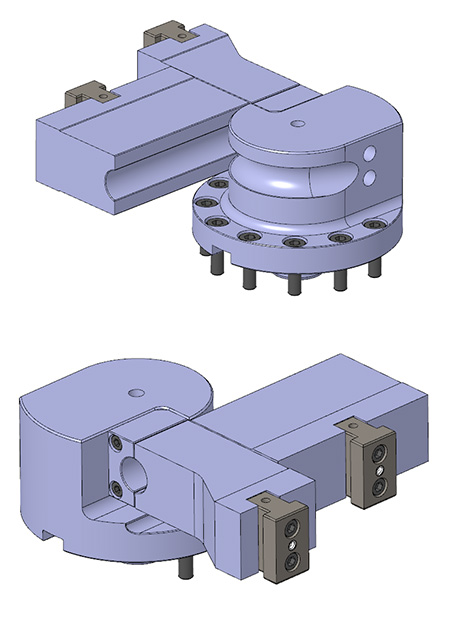

Outillage de cintrage

Il existe plusieurs techniques de cintrage de tubes :

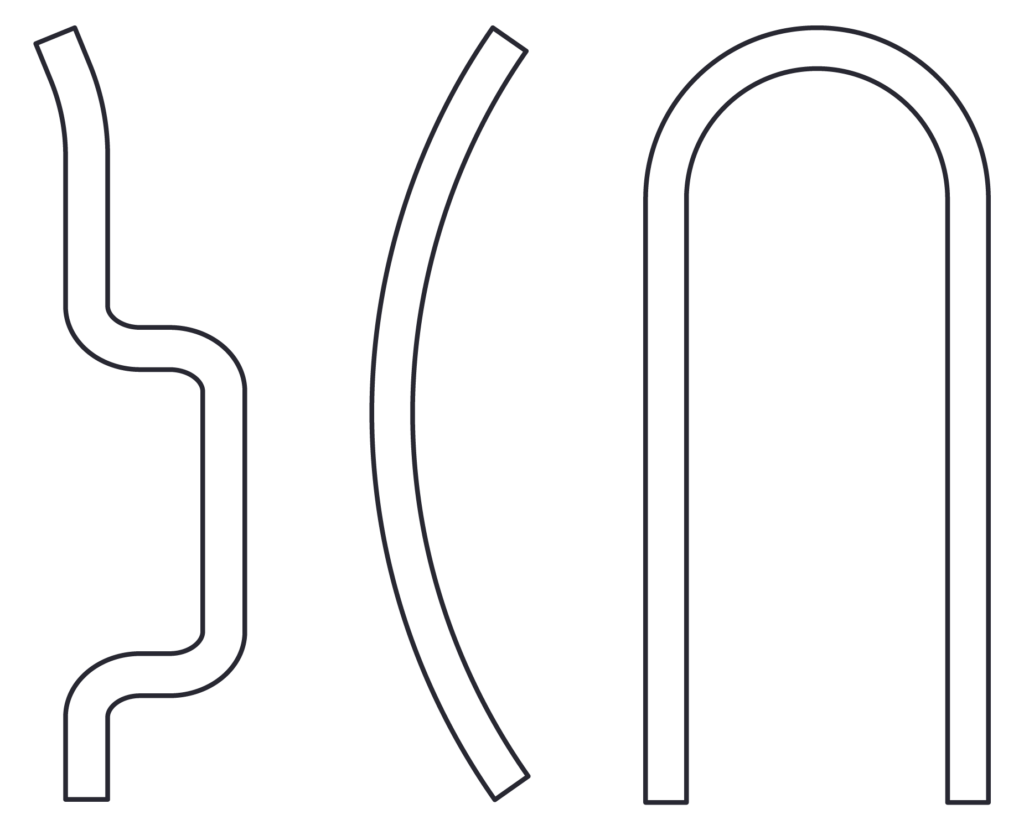

Exemples de formes

Le cintrage de tube par enroulement :

Un galet donne une forme spécifique (un rayon de cintrage). Il est possible d’avoir jusqu'à 6 rayons par pièce mais cela rend la moins économique et plus complexe à réaliser.

Le cintrage tube par enroulement est une technique de transformation de tubes utilisée pour courber les tubes ronds, carrés, rectangulaires ou profilés avec précision tout en préservant leur intégrité structurelle. Cette méthode consiste à enrouler le tube autour d’un galet de cintrage pour lui donner une forme spécifique, généralement avec des rayons de courbure larges. Contrairement à d’autres méthodes de cintrage, comme le cintrage à froid ou à chaud, le cintrage par enroulement permet une déformation plus progressive du matériau, minimisant les risques d’écrasement ou de déformation du tube.

Cette technique de cintrage est idéale pour les tubes en métal à paroi mince, utilisés dans des domaines variés tels que l’automobile, l’aéronautique, la construction ou encore le mobilier métallique. Elle permet de créer des formes complexes avec une grande précision, tout en assurant une finition de haute qualité. Grâce à des équipements spécialisés, le cintrage de tube par enroulement garantit une répétabilité optimale quelle que soit les quantités tout en réduisant les coûts de fabrication.

En résumé, le cintrage de tube par enroulement est une solution incontournable pour obtenir des tubes courbés sans compromettre leurs caractéristiques mécaniques, et offre un excellent compromis entre flexibilité de conception et précision de fabrication.

Cintrage de tube par roulage :

Un galet rotatif ainsi que des rouleaux permettent de laisser libre cours à son imagination et de réaliser de grand rayons. Dans cette configuration, c’est le chariot qui va avancer et pousser le tube à travers le galet et les rouleaux. Là encore il existe des contraintes pour que la pièce reste le plus économique possible tout en donnant un aspect plus esthétique que le cintrage conventionnel.

Le cintrage de tube par roulage est une méthode très répandue pour réaliser des courbes larges et régulières sur des tubes de divers matériaux. Cette technique consiste à faire passer le tube entre trois rouleaux disposés en triangle, dont l’un est ajustable pour déterminer le rayon de courbure souhaité. Grâce à ce procédé, le tube est déformé de manière progressive, ce qui permet d’obtenir un cintrage précis sans aplatir ou altérer la forme initiale du tube.

Le roulage est une technique de cintrage de tube particulièrement adaptée pour les applications nécessitant des courbures douces, comme dans la construction de garde-corps, de cadres pour machines agricoles, de structures métalliques ou d’équipements industriels.

Ce procédé de cintrage est compatible avec plusieurs types de matériaux, notamment l’acier, l’inox, l’aluminium et le cuivre. De plus, il permet de traiter des tubes de différents diamètres et épaisseurs, tout en garantissant une grande précision de courbure. La qualité des machines utilisées et l’expérience des opérateurs assurent une finition de haute qualité, sans pliures ni déformations.

Le rayon variable :

L'outillage mis en œuvre est identique au roulage, à la différence que nous pouvons donner un rayon différent au cours de l’avance dans la programmation. Le défaut de ces 2 derniers types de cintrage réside dans la répétabilité des cintres, c’est pourquoi des tolérances plus larges seront appréciés sur ce type de pièces.

Le cintrage de tube à rayon variable peut être réalisé efficacement à l’aide d’une seule cintreuse de tubes. Cette machine, spécialement équipée de deux unités de cintrage, permet de produire des courbures complexes avec des rayons différents sur un même tube, sans avoir besoin d’équipements supplémentaires.

La première unité est dotée d’un galet de cintrage à rayon fixe, tandis que la seconde intègre une série de rouleaux permettant de réaliser des rayons variables. Cette technique de cintrage de tubes présente plusieurs avantages:

- Simplification de l’équipement : une seule machine suffit pour produire des cintrages à rayon variable, éliminant ainsi la nécessité de deux équipements distincts.

- Flexibilité de production : il est possible de réaliser des coudes avec des rayons différents sur un même tube, répondant ainsi à des exigences variées.

- Gain de temps : le processus de cintrage de tube devient plus rapide et demande moins de manutention pour l’opérateur.

- Répétabilité et productivité : idéal pour la production en série, ce procédé permet de reproduire facilement les mêmes courbures avec une précision constante.

- Qualité accrue : le cintrage à rayon variable garantit un meilleur résultat, avec des tubes ou profilés de haute qualité, exempts de défauts.

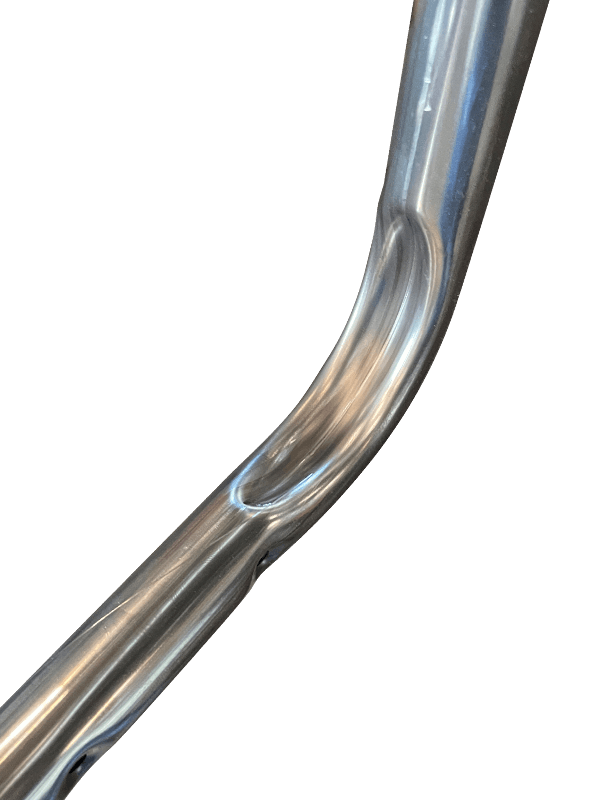

La maîtrise du cintrage tube à rayon court

Le cintrage à petit rayon, également appelé cintrage à rayon court, est une technique particulièrement exigeante, car la qualité du résultat dépend de plusieurs facteurs clés :

- La performance et la précision des machines de cintrage

- Le type de matériau, qu'il s'agisse d'inox, d'acier ou de cuivre

- Le diamètre et l'épaisseur du tube

- La forme spécifique du tube à cintrer

- L'origine et la qualité du tube

Tous ces éléments influencent directement la réussite du cintrage à petit rayon, nécessitant une expertise technique avancée pour obtenir un résultat optimal. Heidinger Ebel Métal bénéficie d’un véritable savoir-faire dans ce domaine acquis au fil de années et des nombreux projets réalisés avec succès.

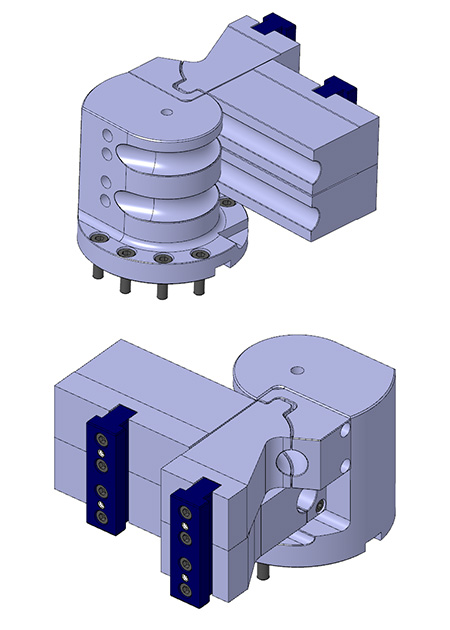

Détail de nos machines de cintrage de tubes

- 3 machines en îlots équipées d’un chargeur automatique avec recherche de soudure et tapis de déchargement. Celles-ci sont spécialement conçues pour vos grandes séries.

- 5 machines en chargement manuel nous permettant une grande flexibilité pour répondre dans les meilleurs délais à vos besoins.

Ces machines de dernière génération nous permettent également une mise au point plus rapide ainsi qu’une approche toujours plus précise de vos modèles théoriques grâce à notre bras de mesure.

Cintrage de tous types de tubes

Quel que soit votre projet, nous avons une solution technique :

- Cintrage de tube rond

- Cintrage de tube carré

- Cintrage de tube rectangulaire

- Cintrage de tube à rayon multiples

- Cintrage de tube ovale

- Cintrage de tube profilé

- Cintrage par enroulement à rayon court

- Cintrage de tube suivant des formes complexes

Le + HEM

Nous sommes équipés d’une plieuse de fil 3D à partir de bobine d’une capacité de 4 à 10 mm

Garantie Qualité grâce à nos process de contrôle

Nous vérifions l’exactitude des cintrages par rapport au modèle à l’aide d’un bras de mesure connecté au réseau. Nous effectuons également une série de contrôles à l’aide de gabarits.

L’ensemble de ces contrôles contribuent à la garantie de qualité de nos productions.